无锡淘金智能科技

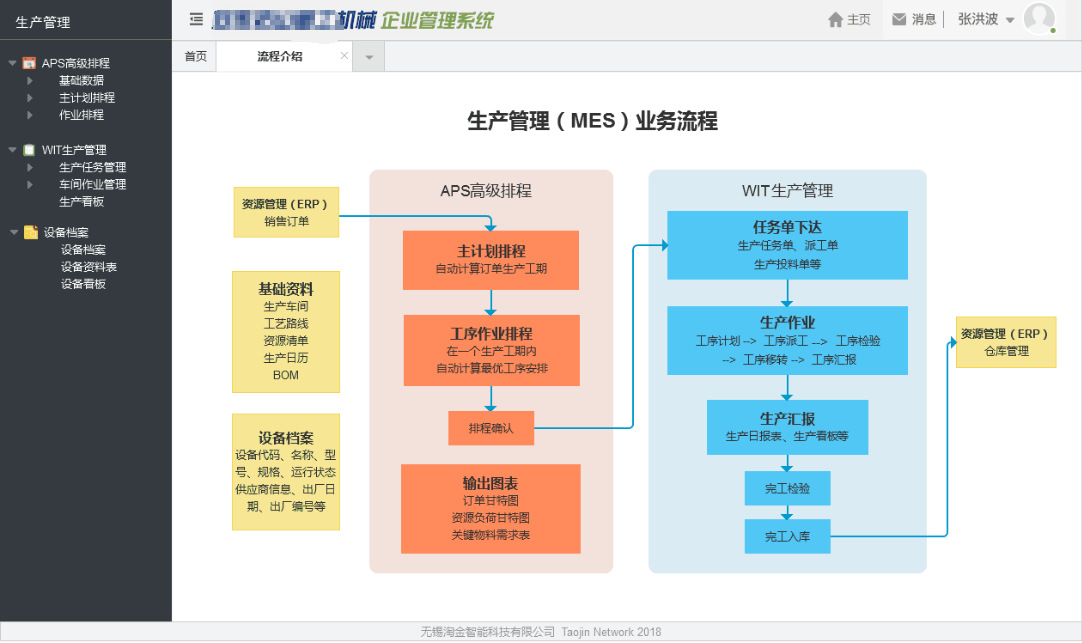

淘金MES车间执行管理系统 生产管理设备管理机器互联质量管理系统

价格: ¥10000

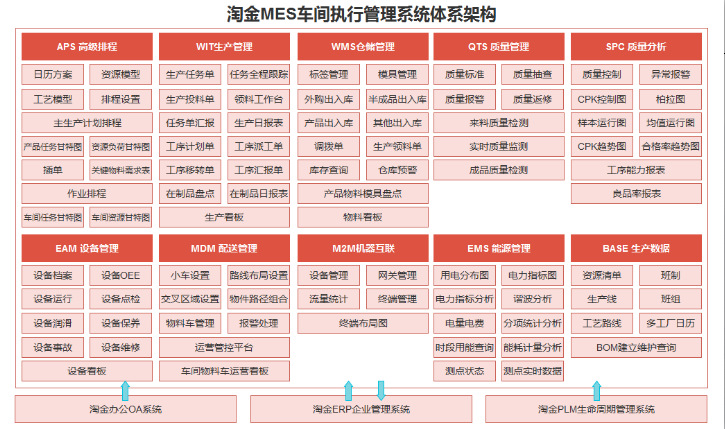

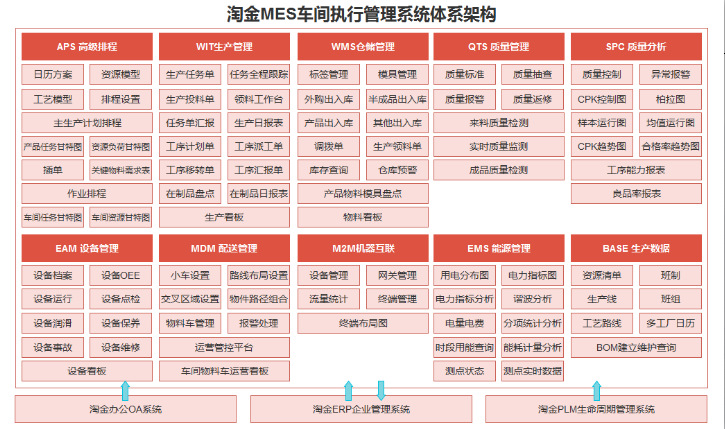

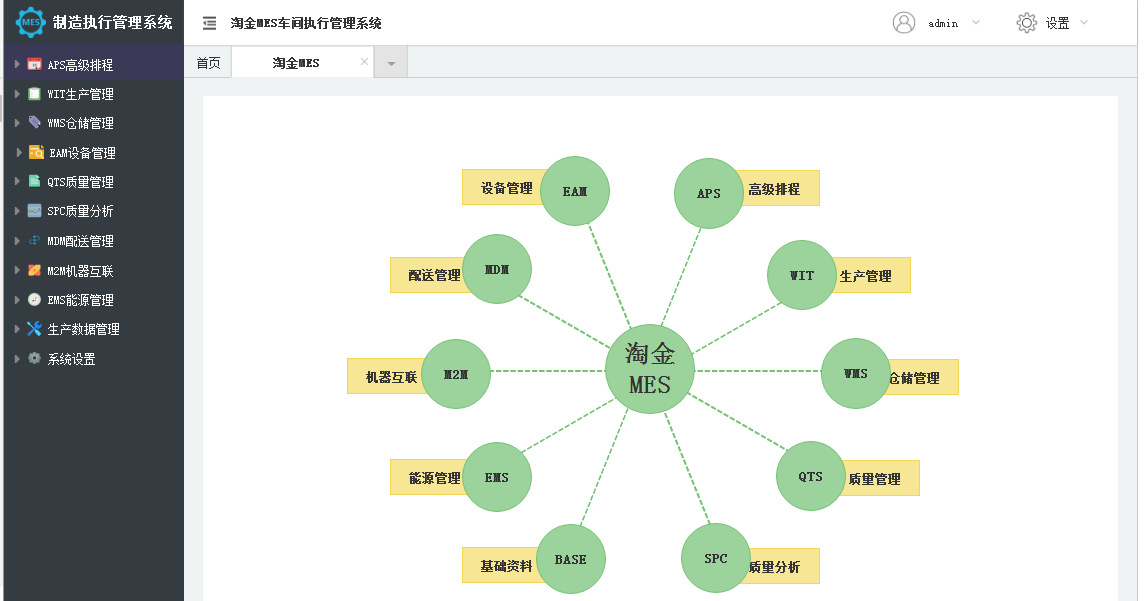

一、MES系统整体结构

二、产品优势

淘金MES重视生产现场工艺防呆、过程追溯、实时报表与分析等管理功能,保证企业提高生产效率的前提下,减少人力,降低成本,提高工作效率,同时又能实时获取了企业生产现场各单位(如物料、生管、制造、品管、仓管、设备等)的各项数据,数据透明化、可视化,保证数据的准确性,车间异常情况也能及时发现、汇报与处理。

三、产品功能介绍

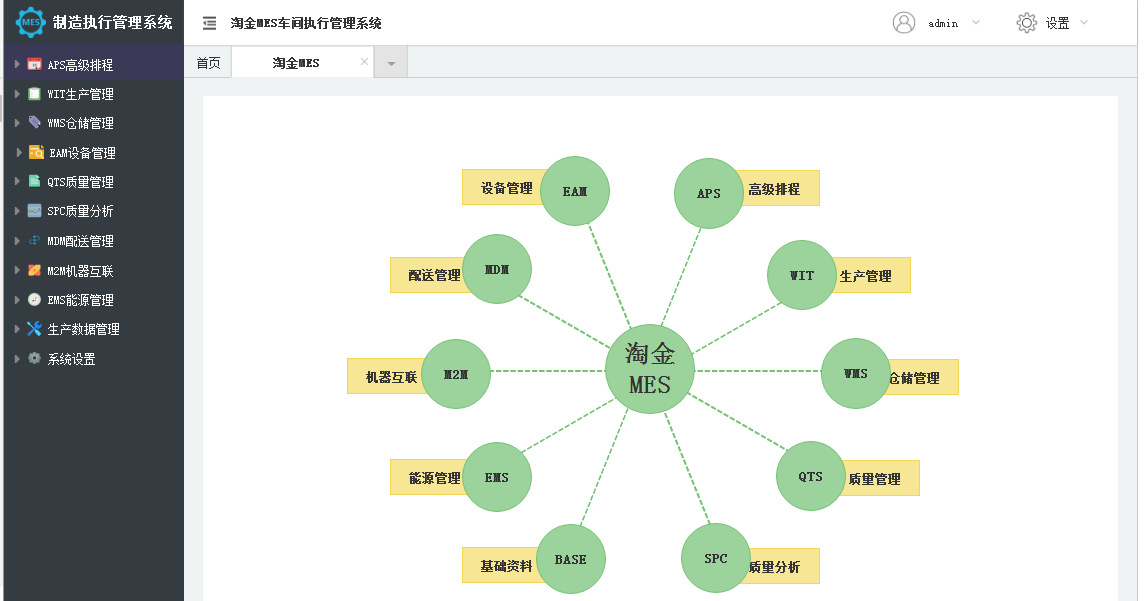

可视化全局,系统模块的内容及模块首页快捷入口,综合查询入口

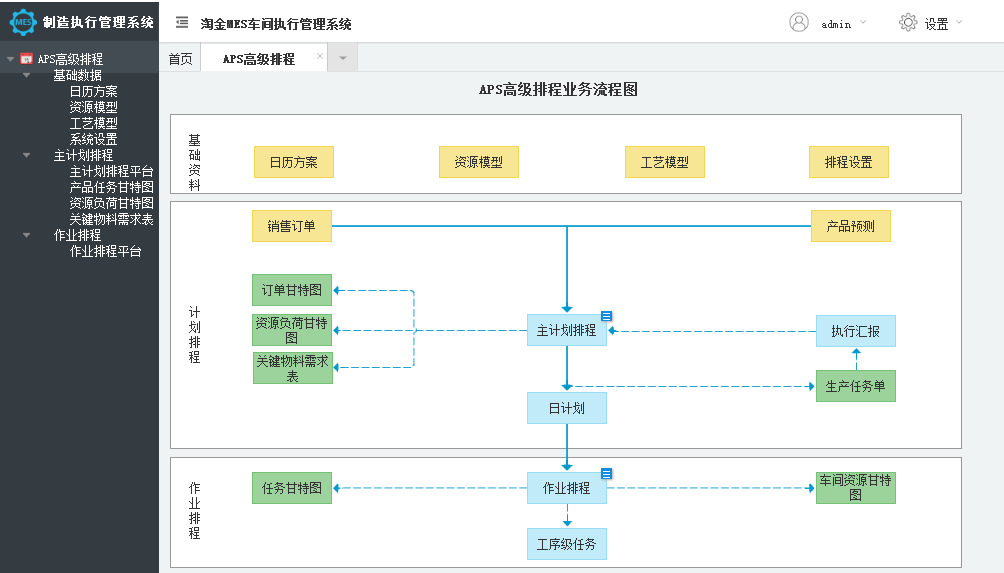

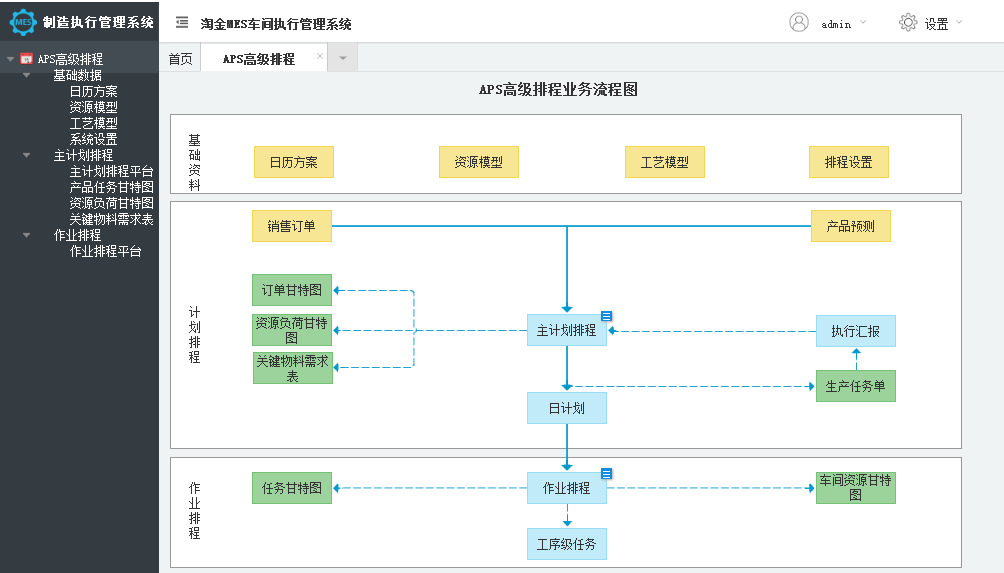

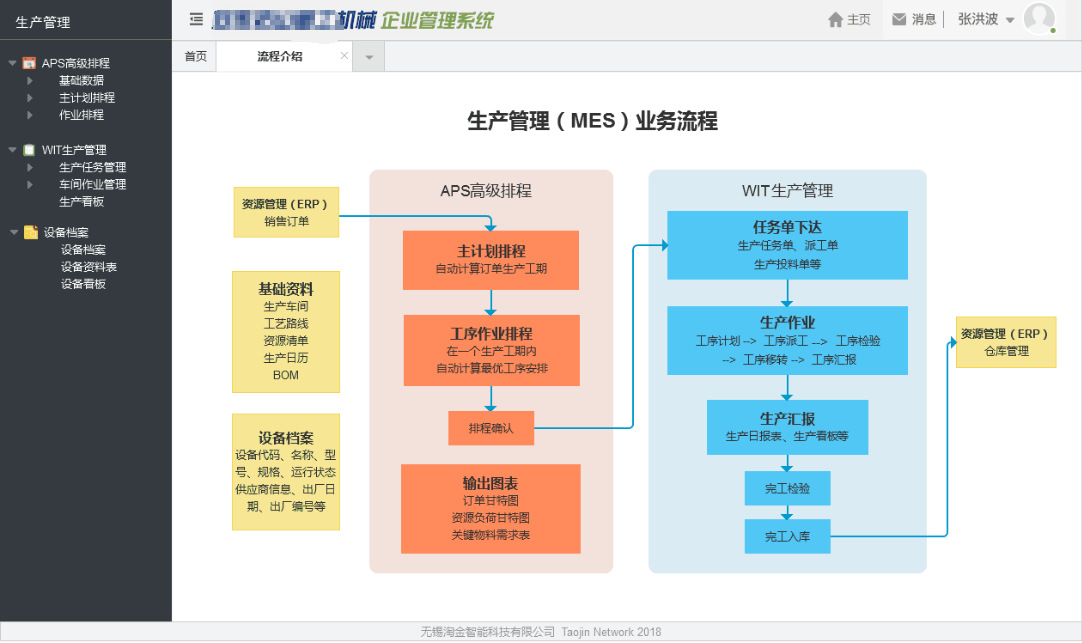

1、APS 高级排程系统

基于工艺流程、物料、设备能力的约束理论,通过智能化的程序算法,将生产中的工艺过程与以上有限能力资源的约束, 按各种预设规则,反复模拟、试探、优化,最终得出精细化的工序级生产计划。

2、WIT 生产管理系统

领料工作台方便发料人员或领料人员通过工作台集中物料领用作业。

◊ 异常信息可通过手机,按钮,设备显示灯等方式触发和提醒 ◊ 异常信息响应不及时逐级提醒上报。 ◊ 根据异常信息类型不同进行分部门处理

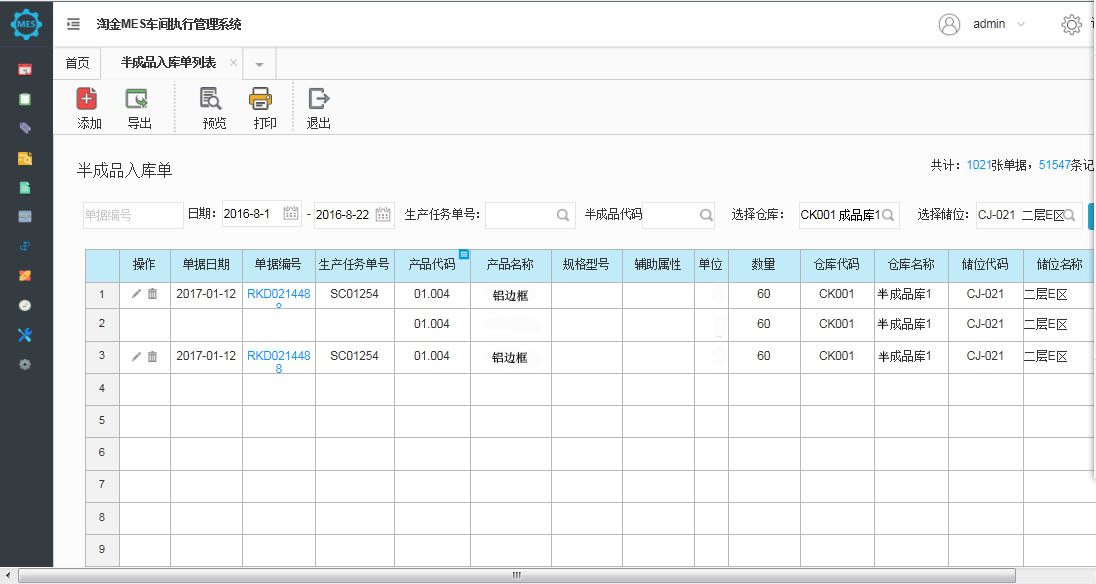

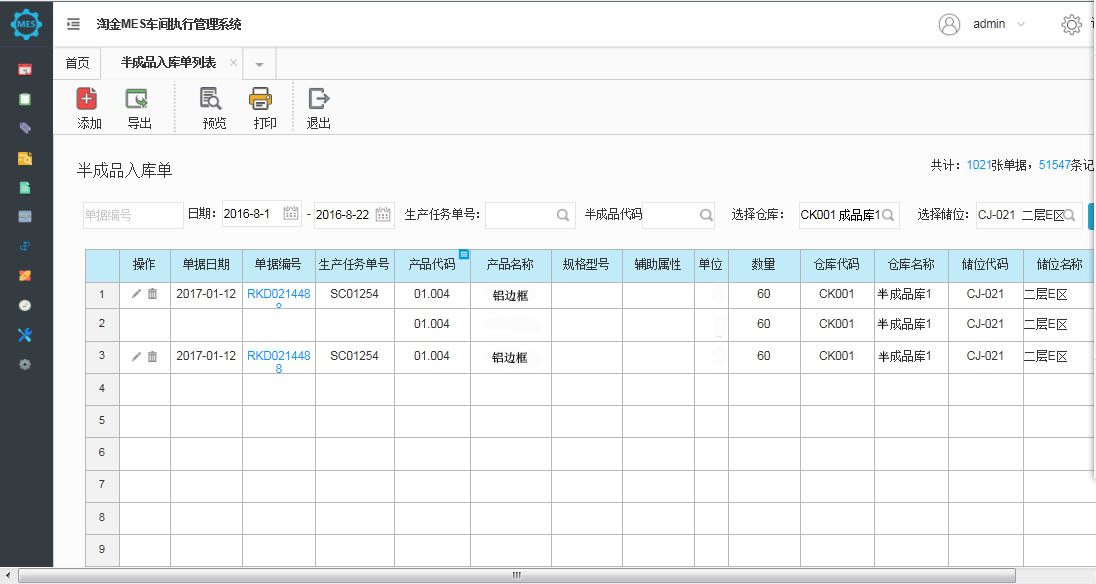

3、WMS 仓储管理系统

包含入库管理 出库管理 移库管理 盘点管理 退库管理 库存预警界面

4、MDM 配送管理系统

兼具物料精准配送 物料防错功能,依据生产作业计划和物料需求计划,将所需的物料按作业计划或生产节拍,在规定的时间配送到指定的工序,从而保证生产均衡和连续,提高生产效率,有效降低库存和在制品的资金占用。

5、QTS 质量管理系统

公司所有原料、半成品、成品等的质量检测列表。 包含检测标准、检测模式、物料编号等数据,可以附件形式导入;

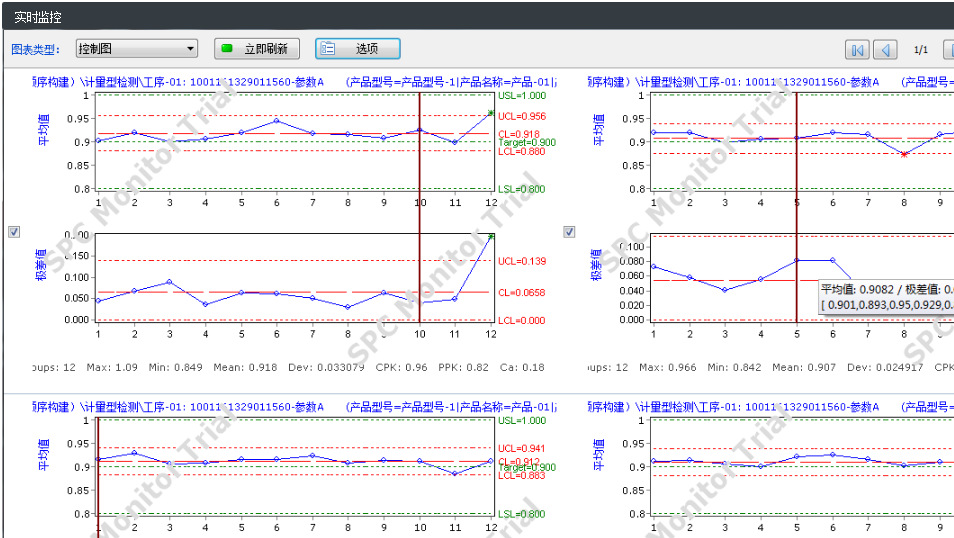

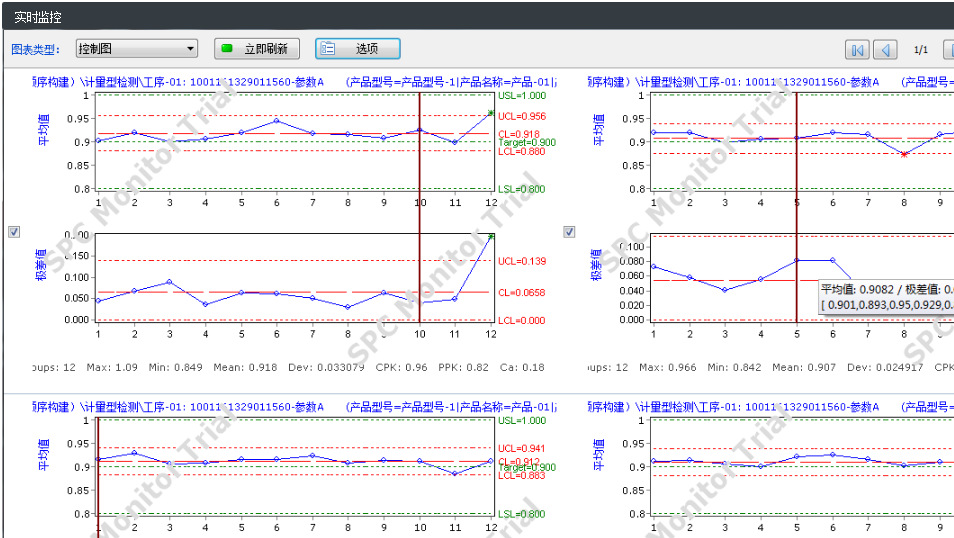

6、SPC质量分析系统

质量检测分析图表、生产过程实时监控分图图表。通过这些图表监测与分析,让生产过程和生产效率更有把控。

7、M2M 机器互联系统

可实现设备管理、网关管理

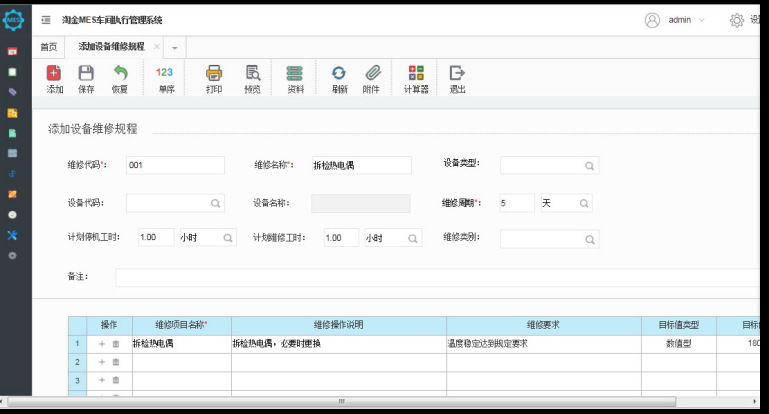

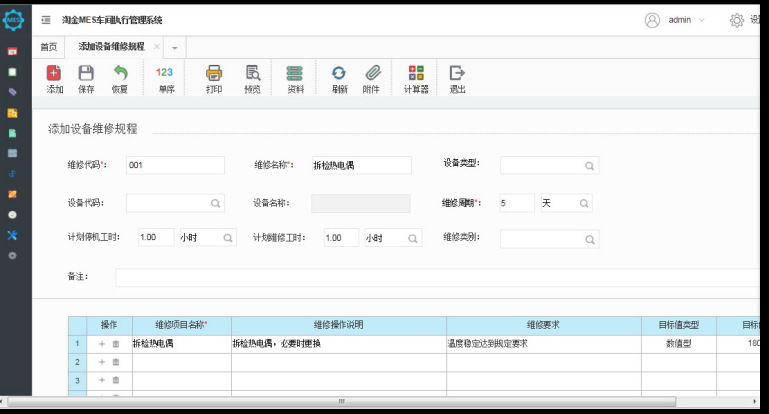

8、EAM设备管理系统

对每台设备具有数量统计、状况分析,有利于资产盘点与折旧的计算

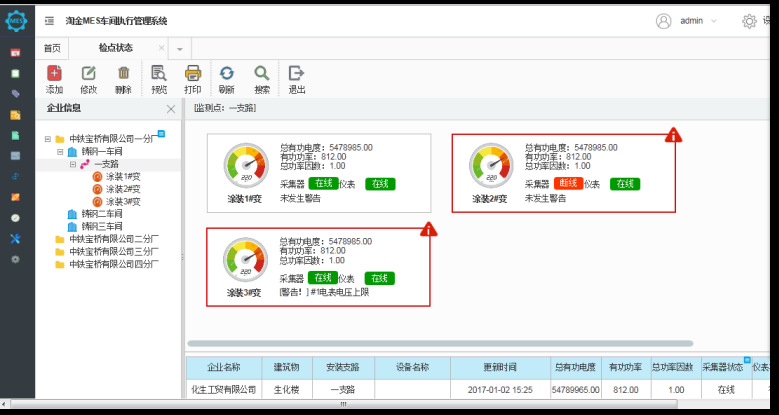

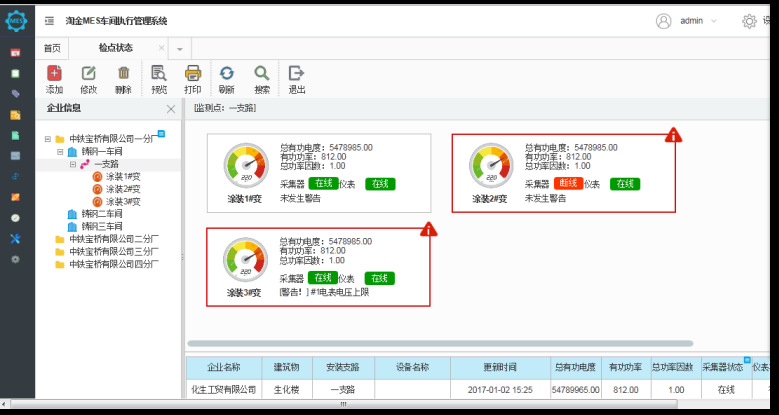

9、EMS 能源管理系统

各采集器、仪表状态的实时监测

四、某机加工行业客户案例

图为客户的系统界面截图

案例介绍:

上系统前:

1)由人工进行排程,一旦遇到插单、撤单生产计划混乱

2)车间每日的产能不了解,全靠工人人工上报,但与实际的数据有出入

3)设备一遇到故障就需要停工,导致订单经常延期,客户投诉频繁

4)由人工仓库出入库登记,盘点,数据经常出错且效率低

上系统后:

1)由APS系统进行排程,插单、撤单并单后不打乱车间计划;

2)每天的产能由设备自动上报到系统,准确性提高至少100%

3)设备故障能提前预测并做好措施,订单延期率降低至少50%,客户满意度大大

提高。

4)扫描条码进行出入库,仓库员工由原来6人降低至3人,人力成本降低50%

提升效益:

该公司年销售额2亿,15%毛利润,仅仅从提升产能利用率角度来计算,最低每年提升3%的产能。则每系统最低可产生的利润为2亿*15%*3%=90万

一、MES系统整体结构

二、产品优势

淘金MES重视生产现场工艺防呆、过程追溯、实时报表与分析等管理功能,保证企业提高生产效率的前提下,减少人力,降低成本,提高工作效率,同时又能实时获取了企业生产现场各单位(如物料、生管、制造、品管、仓管、设备等)的各项数据,数据透明化、可视化,保证数据的准确性,车间异常情况也能及时发现、汇报与处理。

三、产品功能介绍

可视化全局,系统模块的内容及模块首页快捷入口,综合查询入口

1、APS 高级排程系统

基于工艺流程、物料、设备能力的约束理论,通过智能化的程序算法,将生产中的工艺过程与以上有限能力资源的约束, 按各种预设规则,反复模拟、试探、优化,最终得出精细化的工序级生产计划。

2、WIT 生产管理系统

领料工作台方便发料人员或领料人员通过工作台集中物料领用作业。

◊ 异常信息可通过手机,按钮,设备显示灯等方式触发和提醒 ◊ 异常信息响应不及时逐级提醒上报。 ◊ 根据异常信息类型不同进行分部门处理

3、WMS 仓储管理系统

包含入库管理 出库管理 移库管理 盘点管理 退库管理 库存预警界面

4、MDM 配送管理系统

兼具物料精准配送 物料防错功能,依据生产作业计划和物料需求计划,将所需的物料按作业计划或生产节拍,在规定的时间配送到指定的工序,从而保证生产均衡和连续,提高生产效率,有效降低库存和在制品的资金占用。

5、QTS 质量管理系统

公司所有原料、半成品、成品等的质量检测列表。 包含检测标准、检测模式、物料编号等数据,可以附件形式导入;

6、SPC质量分析系统

质量检测分析图表、生产过程实时监控分图图表。通过这些图表监测与分析,让生产过程和生产效率更有把控。

7、M2M 机器互联系统

可实现设备管理、网关管理

8、EAM设备管理系统

对每台设备具有数量统计、状况分析,有利于资产盘点与折旧的计算

9、EMS 能源管理系统

各采集器、仪表状态的实时监测

四、某机加工行业客户案例

图为客户的系统界面截图

案例介绍:

上系统前:

1)由人工进行排程,一旦遇到插单、撤单生产计划混乱

2)车间每日的产能不了解,全靠工人人工上报,但与实际的数据有出入

3)设备一遇到故障就需要停工,导致订单经常延期,客户投诉频繁

4)由人工仓库出入库登记,盘点,数据经常出错且效率低

上系统后:

1)由APS系统进行排程,插单、撤单并单后不打乱车间计划;

2)每天的产能由设备自动上报到系统,准确性提高至少100%

3)设备故障能提前预测并做好措施,订单延期率降低至少50%,客户满意度大大

提高。

4)扫描条码进行出入库,仓库员工由原来6人降低至3人,人力成本降低50%

提升效益:

该公司年销售额2亿,15%毛利润,仅仅从提升产能利用率角度来计算,最低每年提升3%的产能。则每系统最低可产生的利润为2亿*15%*3%=90万